精度・品質・スピード。どれをとっても抜群の不二工業!!

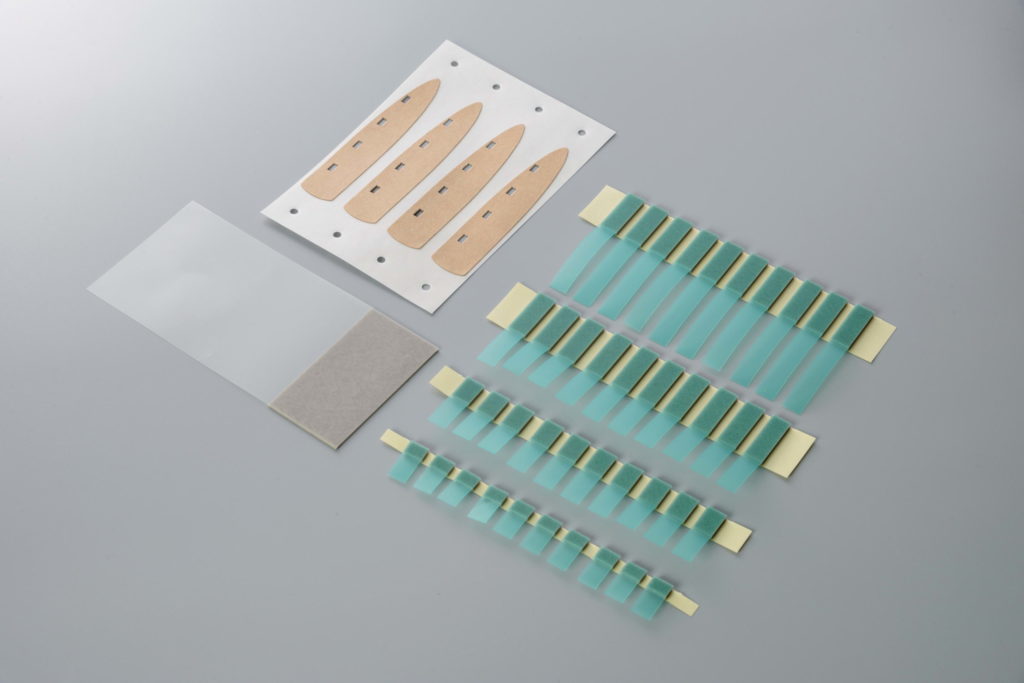

フィルム・シール・パッキンの打抜き加工により、携帯電話・通信機器部品やデジカメ部品、医療機器部品や自動車部品を納入しています。 たとえ小さな部品でも、機能性を持つ部品を多く取り扱っています。見えない部分の完成度にこだわるのが、不二工業クオリティーです。

最適な加工方法のご提案

自動連続抜き、トムソン抜き等、プレス打ち抜き、ピナクル刃等、求められる精度や数量により最適な加工方法をご提案します。

用途に合わせた材料選定

ご利用の用途に合わせた材料選定のご相談も承っています。

一貫生産対応

金型設計~加工~2次加工まで一貫対応が可能です。少量~量産まで打ち抜き加工のことなら不二工業にお任せください。

打ち抜き加工技術

ハーフカットとは

ハーフカットは、材料を部分的に切り離す加工方法で、材料の表面のみを切断して基材は残したままにします。台紙から簡単に剥がせる形状を作成できるため、シールやステッカーの製造に最適です。また、数量を管理しやすく、あとの工程の作業効率も高められます。ただし、ハーフカットで高精度の加工をするには精密な加工技術が必要です。

オールカットとは

オールカットは、台紙も含めて材料をすべて打ち抜き、切り離す加工方法です。刃型やカッターなどを使用して材料を完全に切断し、特定の形状に切り抜きます。シールやテープを切り抜く場合は、台紙を剥がしやすくするためにスリット加工や背割れ加工を施します。オールカットは、パッケージングやラベルの製造に広く利用されており、材料を完全に切り離すため、製品の形状を正確に再現することが可能です。

取り扱い材料

| 名称 | 呼び名 | 特徴 | ||

|---|---|---|---|---|

| フィルム/樹脂系 | プレス加工 | PET | ポリエチレンテレフタレート | 汎用性、電気絶縁性、加工性に優れている。 |

| PC | ポリカーボネイト | 耐衝撃性、耐候性に優れている。 | ||

| PP | ポリプロピレン | 軽量、耐熱性、包装材に多用されている。 | ||

| PE | ポリエチレン | 軽量、防水性、包装材に多用されている。 | ||

| PI | ポリイミド | 耐熱性、電気絶縁性に優れている。 | ||

| PVC | ポリ塩化ビニル | 耐候、耐水、耐久性、電気絶縁性に優れている。 | ||

| PTFE | 4フッ化エチレン | 高耐熱性、耐薬品性に優れている。 | ||

| 切削加工 | POM | ポリアセタール | 耐摩耗性、摺動性に優れている。 | |

| PMMA | アクリル | 透明性に優れている。 | ||

| PA6,66 | ナイロン | 耐衝撃性、摺動性に優れている。 | ||

| 成型加工 | ABS | ABS | 耐衝撃性、デザイン性に優れている。 | |

| PBT | ポリブチレンテレフタレート | 電気絶縁性、剛性に優れている。 | ||

| ゴム系 | NR | 天然ゴム | 耐摩耗性 | |

| NBR | ニトリルゴム | 耐油性、耐摩耗性 | ||

| CR | クロロプレンゴム | 耐候性、耐熱性 | ||

| EPDM | エチレンプロピレンゴム | 耐候性、耐熱耐寒性 | ||

| SBR | スチレンゴム | 耐摩耗性、反発弾性 | ||

| IIR | ブチルゴム | 気密性、耐酸・アルカリ性 | ||

| SI | シリコーンゴム | 耐熱耐寒性、電気絶縁性 | ||

| FKM | フッ素ゴム | 耐熱性、耐薬品性 | ||

| U | ウレタンゴム | 機械的強度が優れている。 | ||

| ゴムスポンジ系 | NR | 天然ゴム | ◇代表商品名 ・イノアック「PORON」 ・三和化工「サンペルカ」 ・日東電工「エプトシーラー」 |

|

| NBR | ニトリルゴム | |||

| CR | クロロプレンゴム | |||

| EPDM | エチレンプロピレンゴム | |||

| SI | シリコーンゴム | |||

| 主な基材 | 用途 特徴 | メーカー(順不同) | ||

|---|---|---|---|---|

| 粘着テープ系 | 片面粘着 | PET | 絶縁、表面保護、工程用 |

|

| PI | 絶縁、耐熱 | |||

| PTFE | 絶縁、耐熱、摺動 | |||

| 銅箔 | 導電、シールド | |||

| アルミ箔 | 導電、シールド | |||

| 両面粘着 | 不織布 | 汎用、強粘着、再剥離、など | ||

| PET | 汎用、再剥離、遮光、など | |||

| PI | 絶縁、耐熱 | |||

| 銅箔 | 導電、シールド | |||

| アルミ箔 | 導電、シールド | |||

安心の品質管理体制

キズ・ホコリ等の付着を嫌う光学部品等はクリーンルームにて加工製造いたします。 その他、万全の測定・検査・検品体制にて安定品質の打ち抜き加工品をご提供します。

打ち抜き加工機械紹介

簡易平プレス機

一般にビク型と呼ばれる抜型を使用して加工する機械です。小ロット・多品種の生産に適した加工機で、型の取り付けやプレスのセッティングを簡単に行うことができます。多面付けの型を使用することで、1ロット1,000個程度までの加工が可能です。

適応材料: ゴム、スポンジ、両面テープ、PET、その他

高速精密裁断機

1本刃による高速短冊カットが可能で、抜型のセットにも対応しているため、短尺材料の連続加工を効率的に行えます。また、材料の貼り合わせ裁断にも対応しており、両面テープ+PET、両面テープ+ゴムスポンジなどの複合材料の加工が可能です。全抜きとハーフカットの連動加工にも対応しています。

適応材料: 両面テープ、PET、ゴムスポンジ、その他複合材料

テ-ブルスライド加工機

型の面付けを最小限に抑えながら、量産規模の加工が可能です。1ロット1,000~5,000個の生産に対応しており、テーブル移動の数値設定により順送打ち抜き加工を実現します。

順送加工の利点: 例えば、φ50×φ48のリング形状を加工する場合、通常の型では作成が難しく、無理に加工すると型が破損する恐れがあります。順送加工を用いることで、型の作成が容易になり、加工品の仕上がりも美しく仕上がります。全抜き・ハーフ抜き加工の両方に対応可能です。

取り付け可能な型: ビク型、エッチング刃、NC加工刃

高速連続プレス機

ロール材の連続加工に対応した量産機です。金型の取り付けが可能なため、後処理が困難な小さな穴なども金型で打ち抜くことで、後処理の工程を省略できます。また、順送加工にも対応しており、工程を分けて一部にテープを貼付した製品の加工にも最適です。

取り付け可能な型: 金型、ビク型、エッチング刃、NC加工刃

油圧プレス機25t

樹脂プレス加工機として、金型を使用してPC(ポリカーボネート)、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)など、厚みのある材料の加工が可能です。

加工可能厚み: t0.5~t2.0mm

金型による打ち抜き加工のため、量産にも対応可能です。

打ち抜き加工の基礎知識

打ち抜き加工とは

打ち抜き加工とは、平板状の材料に刃型(抜型)を押し当てて、目的の形状に切り出す加工技術です。紙や金属、ゴム、フィルム、スポンジなど、さまざまな材質に対応できることから、製品開発や部品製造など幅広い分野で利用されています。一度型を作れば、同一形状を高精度かつ効率的に量産できる点が大きな特徴です。

打ち抜き加工の方法

打ち抜き加工にはさまざまな方法があります。トムソン型抜きやエッチング(腐食)刃型抜き、彫刻刃型抜き、プレス金型抜き、プロッター加工、レーザーカットなどが代表的です。どの方法を選択するかは、材質や製品の形状、要求精度によります。

トムソン型抜き

トムソン型抜きは、打ち抜き加工の中でも最も一般的な方法の一つです。薄い金属板や紙、プラスチックフィルムなどの材料を加工する際に広く使用されます。トムソン型抜きでは、木の板に鋼の刃を装着した型(トムソン刃型)を用いて、素材を特定の形状に切り抜きます。金型よりもコストが低く、高精度かつ高速での加工が可能です。多くの製品に採用され、大量生産にも適しています。

エッチング(腐食)刃型抜き

エッチング(腐食)刃型抜きは、金属板に化学薬品を使用して刃型を作成し、その刃型で抜き加工をする方法です。エッチングでは、金属板に感光材を塗布し、デザインを転写します。その後、化学薬品で不要な部分を腐食させて刃型を形成します。高精度で継ぎ目がない刃型が得られるため、細かいデザインや複雑な形状の加工に適しています。

彫刻刃型抜き

彫刻刃型抜きは、金属のブロックに直接彫刻した刃型を使用する方法です。刃型は手作業で削り出すか、CNC(コンピュータ数値制御)機械を使用して作成されます。刃高や刃角、刃の形状を自由に設定でき、厚みのある材料の抜き加工にも対応可能です。特に高精度で耐久性のある刃型が求められる場合に適しており、非常に細かいディテールや複雑な形状を実現できます。

プレス金型抜き

プレス金型抜きは、金属製の金型を使用して材料を打ち抜く方法です。プレス加工機を用いて材料に強力な圧力をかけ、特定の形状に打ち抜きます。金型の出来が製品寸法の精度に直結するため、金型製作には一定の時間とコストをかける必要があります。生産効率が良く、大量生産向きの方法です。

プロッター加工

プロッター加工は、コンピュータ制御されたカッタープロッターを使用して材料を切り抜く方法です。試作や小ロット生産に適しており、刃型の作成も不要なためコストも抑えられます。紙やフィルム、布などの薄くて柔らかい材料に適していますが、硬い材料や高精度の加工には向きません。

レーザーカット

レーザーカットは、レーザー加工機を使用して材料を切断する方法です。高出力のレーザー光で材料を溶かし、高精度の切断加工を行います。金属やプラスチック、木材など幅広い材料に対応し、複雑な形状でも仕上がりが綺麗です。レーザーカットの欠点としては、ランニングコストが高いことや、厚い材料の加工は難しいことが挙げられます。

打ち抜き加工方法の比較

打ち抜き加工には多くの方法があり、それぞれ特徴があります。下表は、各打ち抜き加工方法について精度、対応材質、ハーフカット・オールカットの適応、対応可能な材質の厚さ、ロット数、コストについて比較したものです。

| トムソン型抜き | エッチング刃型抜き | 彫刻刃型抜き | プレス金型抜き | プロッター加工 | レーザーカット | |

|---|---|---|---|---|---|---|

| 精度 | 高い | 非常に高い | 非常に高い | 高い | 中程度 | 非常に高い |

| 対応材質 | 紙、フィルム、薄いプラスチック、ゴム | 金属、フィルム、薄いプラスチック | 金属、硬いプラスチック | 金属、プラスチック、ゴム | 紙、フィルム、布 | 金属、プラスチック、木材、布 |

| ハーフカット オールカット の適応 |

両方対応可能 | 両方対応可能 | 両方対応可能 | フルカットのみ | 両方対応可能 | 両方対応可能 |

| 対応可能な 材質の厚さ |

薄い材料 | 薄い材料 | 薄い~中程度 | 薄い~厚い材料 | 薄い材料 | 薄い~中程度 |

| ロット数 | 大ロット向き | 小ロット向き | 中~大ロット向き | 大ロット向き | 小ロット向き | 小~中ロット向き |

| コスト | 低い | 中程度 | 高い(初期費用が高い) | 高い(大量生産で効率が良い) | 低い(試作や小ロットで効率が良い) | 中~高い(ランニングコストが高い) |

打ち抜き加工方法は、それぞれの特性に応じて使い分けることが重要です。製品の仕様や生産量、コストに応じて最適な方法を選択することで、生産効率を高められます。

打ち抜き加工の用途製品

打ち抜き加工は、その高精度と多様な材質への対応能力から、さまざまな分野で利用されています。以下に、打ち抜き加工が使用される主な用途製品について説明します。

・ゴム製品

パッキンなどのゴム製品は、打ち抜き加工で作られることが多いです。特に管のつなぎ目部分の部品などは、高精度で均一な製品である必要があります。また、スジやミシン目を入れることで靴のゴム底を加工することも可能です。机の滑り止めなど、小型で同じ形状のものを大量生産する際にも打ち抜き加工が用いられます。

・フィルム製品

フィルム製品はオールカットの打ち抜き加工で製造されます。スマートフォンや電子機器の保護フィルムは、ロール状に巻かれた材料をスリット(進行方向に切ること)、およびカット(幅方向に切ること)します。打ち抜き加工により高精度で加工できるため、ディスプレイ保護フィルムや電子機器のカバーなど、高い品質が求められる製品にも適しています。

・紙製品

名刺やノート、書籍、付箋紙など、形がそろった紙製品の生産に打ち抜き加工は最適です。また、紙箱や化粧箱などの紙製パッケージを作成する場合は、トムソン型抜き加工が用いられています。

・金属製品

板金など金属製品の製作では、硬い材料に対応できる打ち抜き加工方法が採用されます。例えば、厚手の材料の抜き加工の場合は、プレス金型抜きで加工することが多いです。ロット数や用途によっては、彫刻刃型抜きやレーザーカットなどが採用されることもあります。

・スポンジ製品

スポンジの打ち抜き加工は、主にトムソン型抜き加工でおこなわれます。材料を押さえつけながら加工することで型崩れしにくくなりますが、厚みのあるスポンジ製品は断面がえぐれる場合があるので注意が必要です。

・シール・テープ製品

シールの打ち抜き加工はハーフカットが多く、簡単に剥がせるように台紙を残して切り抜きます。テープの場合はオールカットとハーフカットの両方が使用され、用途に応じてロール状やシート状に加工します。